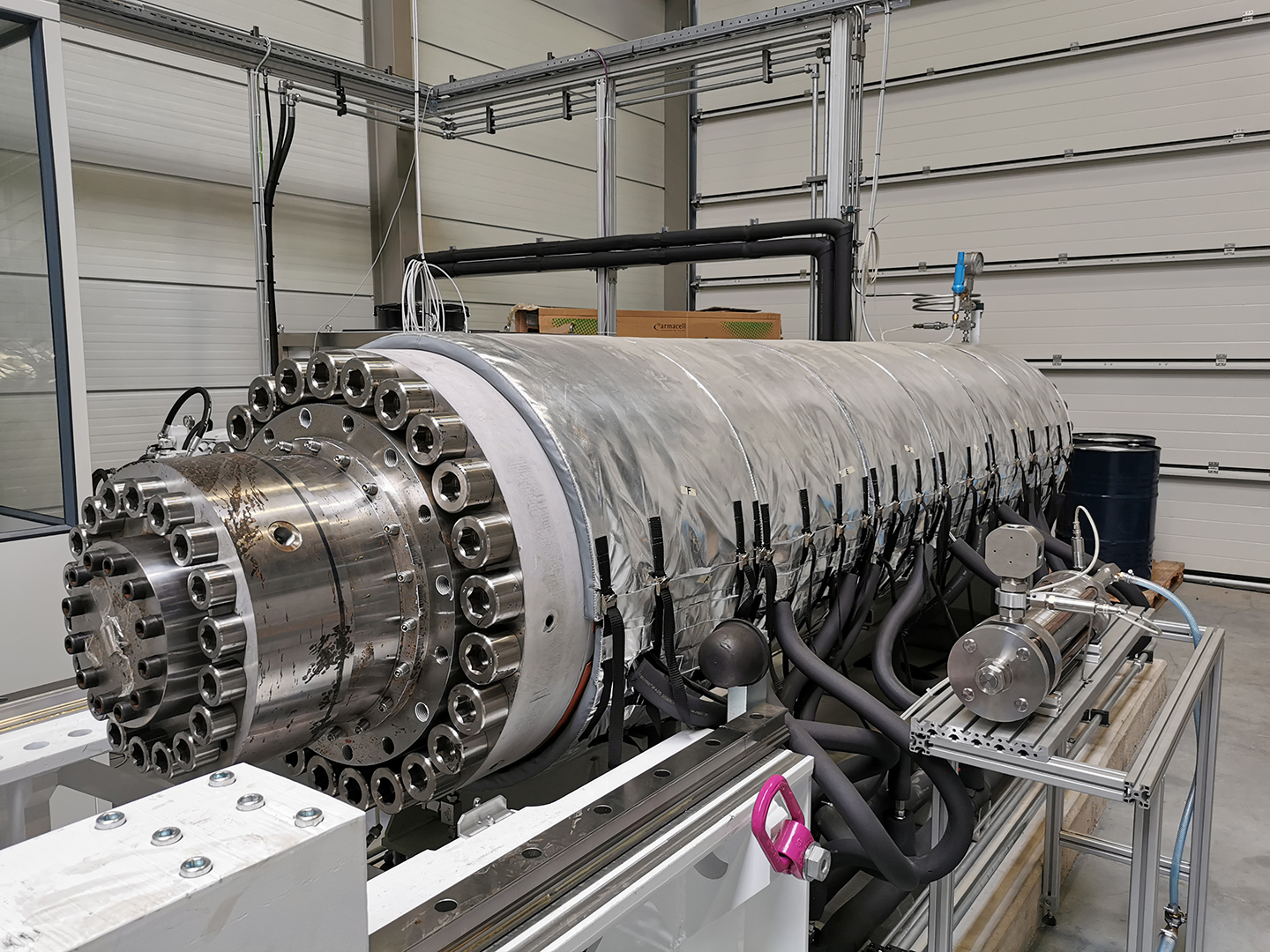

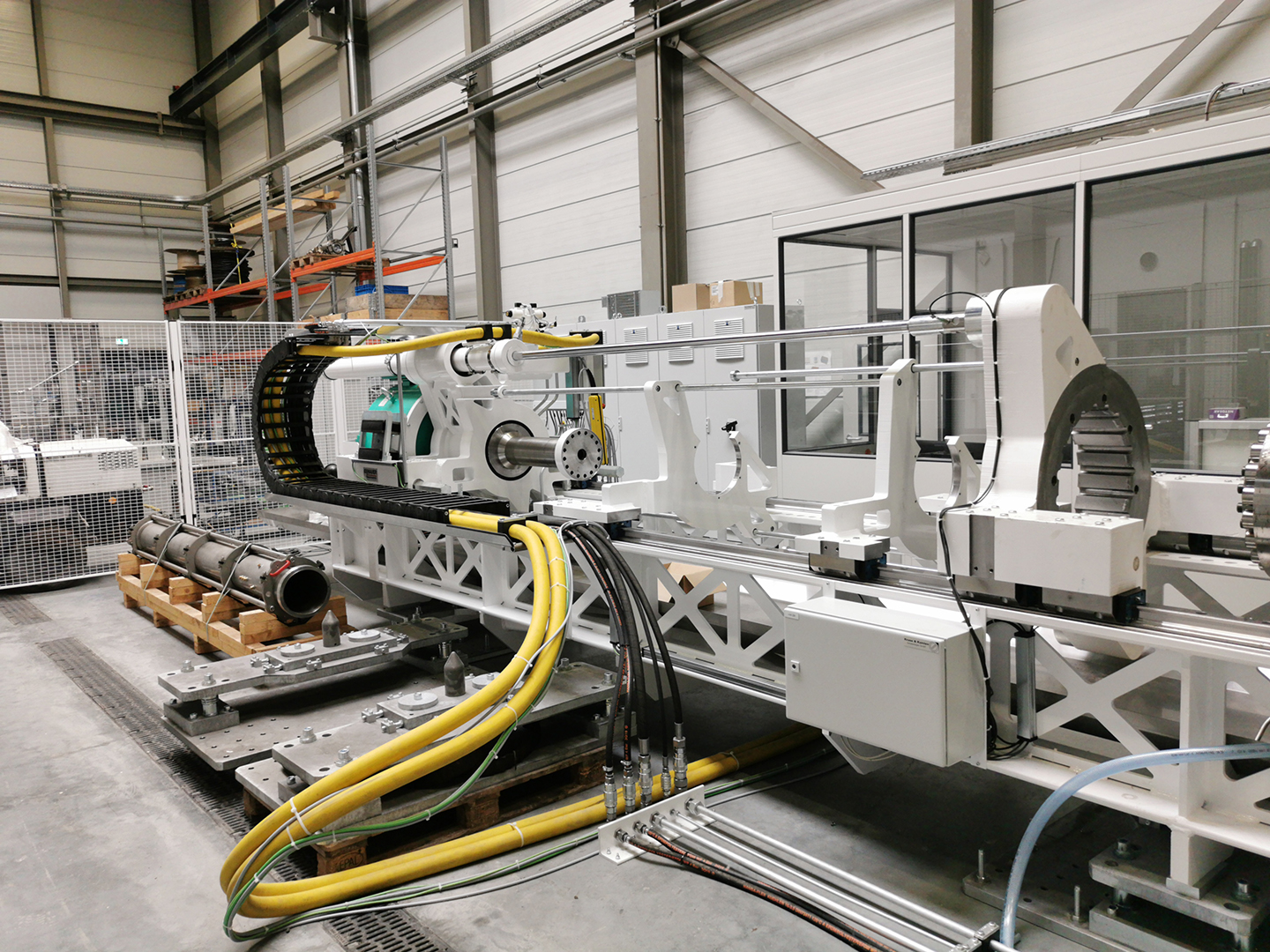

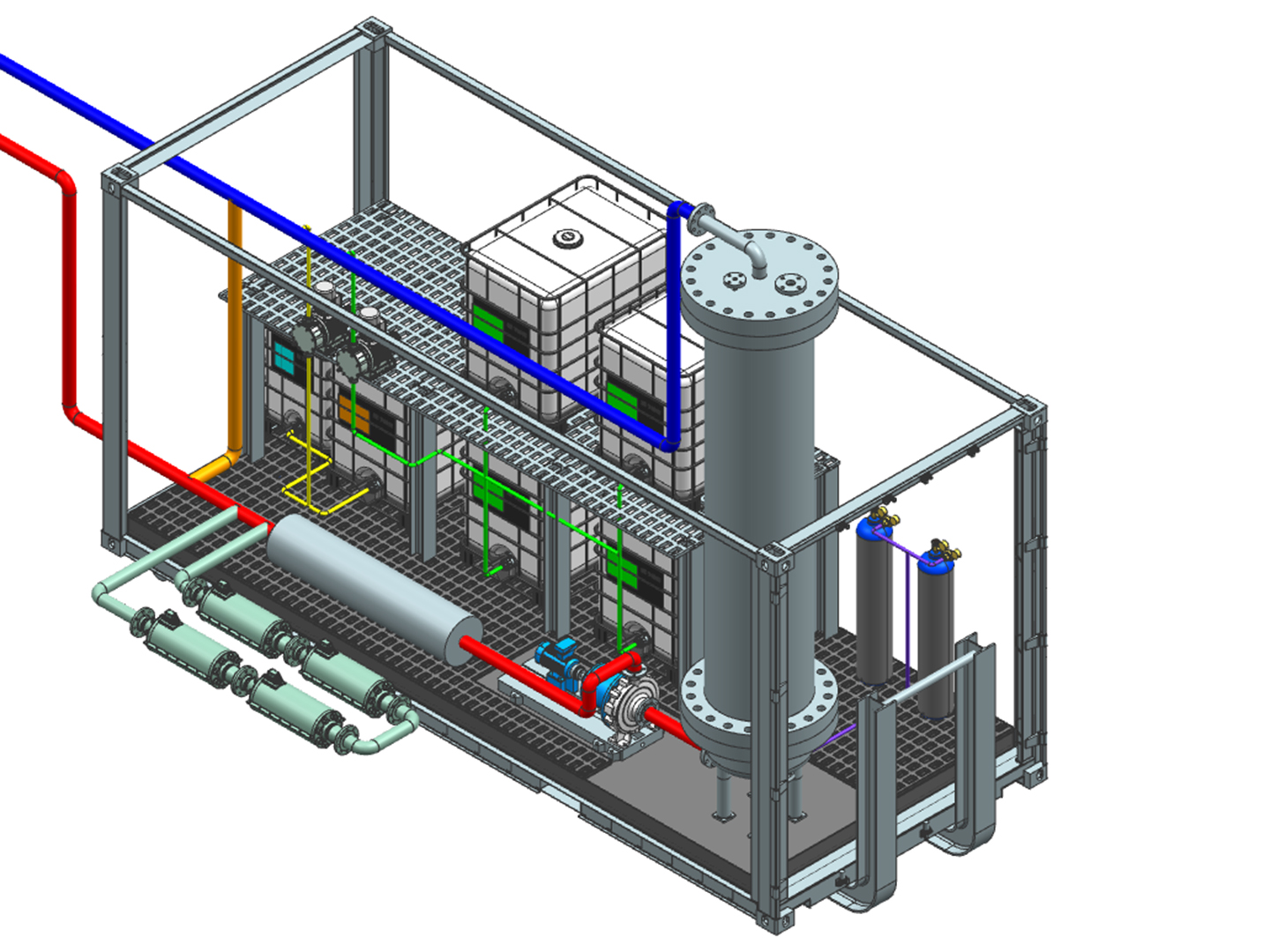

Im Geotechnikum können Experimente und Analysen an Proben in der Größe von Dezimeter bis Meter durchgeführt werden. Die Infrastruktur dieses Labors fungiert als Bindeglied zwischen Labor- und Feldskala und ermöglicht den Lückenschluss zur Skalierung von Erkenntnissen aus dem Geowissenschaftlichen Labor in die Feldskala. Zentraler Bestandteil des Labors ist die match.BOGS (match-»borehole and geofluid simulator«) welche es ermöglicht, für die schonende Erschließung und nachhaltige Nutzung geogener Ressourcen relevante Prozesse unter in-situ Bedingungen physisch zu simulieren. Die match.BOGS besteht hierfür aus drei miteinander verknüpften Modulen: i.BOGS, drill.BOGS und fluid.BOGS. Die i.BOGS (»i« für »in-situ«) stellt einen Autoklav dar, der in der Lage ist, Gesteinsproben mit einer Länge von 3 m und 25 cm Durchmesser triaxialen Druck- und Temperaturbedingungen von Tiefen bis zu 5 km (1250 bar und 180 °C) auszusetzen. Alternativ können durch spezielle Durchführungen in den Autoklav auch technische Komponenten wie beispielsweise Pumpen oder Messgeräte getestet und betrieben werden. Ein Durchströmen des Autoklaven - auch mit korrosiven Fluiden - ist bei einer Förderrate von bis zu ca. 10 l/s möglich. Akustische, optische und thermische Sensoren helfen dabei ablaufende Prozesse zu erkennen und zu quantifizieren. Die drill.BOGS (»drill« für »Bohrantrieb«) bezeichnet den Bohrantrieb des Versuchsstandes. Durch ihn wird es möglich unter Einsatz verschiedener Bohrwerkzeuge in die unter Reservoirbedingungen stehende Gesteinsprobe im Inneren der i.BOGS zu bohren. Zwei Hydraulikzylinder liefern die nötige Vorschubkraft von bis zu 400 kN. Der stufenlos einstellbare Elektromotor treibt die Bohrstange mit bis zu 12 kNm Drehmoment an. Die installierte Mess-, Steuerungs-, und Regelungstechnik (MSR) ermöglicht die Durchführung von vollautomatisierten Bohrvorgängen bei wechselnden Gesteinseigenschaften. Mittels der fluid.BOGS (»fluid« für »Fluidreaktor«) sollen synthetisch erzeugte, geothermale Fluide mit definierter Zusammensetzung im Pilotmaßstab bei geregelter Temperatur, geregeltem Druck oder geregeltem Massenstrom bereitgestellt werden. Diese Geofluide lassen sich unter pT-Reservoirbedingungen in die i.BOGS leiten, um dort Stimulations- oder Durchströmungsprozesse im Reservoir oder im Bohrloch zu studieren. Eine Strömungsschleife innerhalb der fluid.BOGS wird eine präzise Regelung aller Parameter sicherstellen.

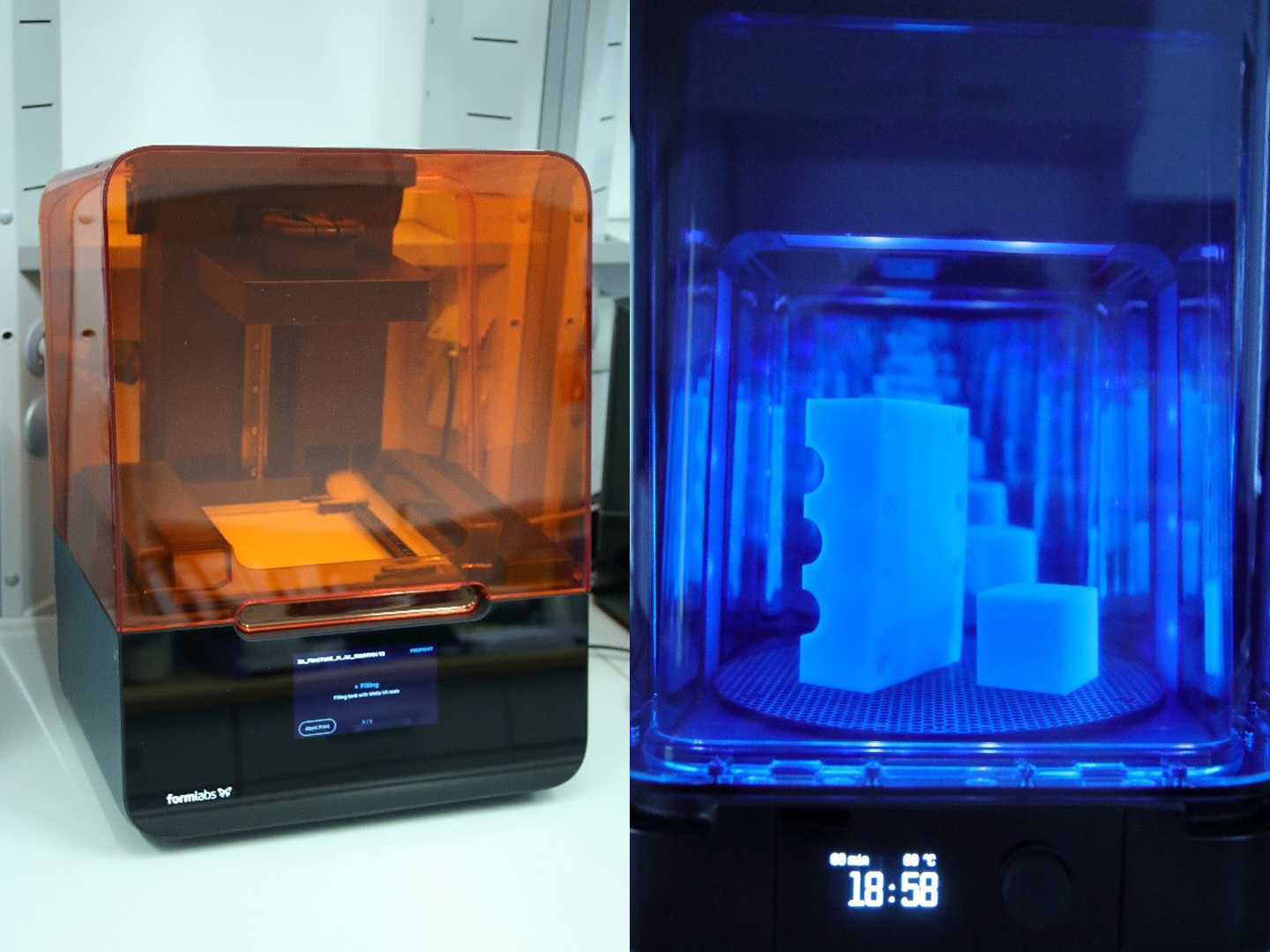

Die match.BOGS Infrastruktur wird ergänzt durch kleinere Autoklavensysteme, in denen verschiedene hydraulische und mechanische Bohrverfahren an Gesteinsproben im Dezimeterbereich bei Drücken bis 600 bar weiterentwickelt werden.